Implementacja

Wszystkie zakłady górnicze posiadają szereg instalacji odwodnienia, które mogą zostać wykorzystane do produkcji energii elektrycznej.

Wdrażanie innowacyjnych rozwiązań w górnictwie w perspektywie zamykania kopalń jest w pewnym stopniu ograniczone. Nie znaczy to jednak, że całkowicie zamyka drogę ewentualnym usprawnieniom służącym racjonalizacji, poprawie bezpieczeństwa i efektywności ekonomicznej. Jest to zgodne z kierunkiem wytyczonym przez Komisję Europejską, która wskazała obwiązującą ścieżkę transformacji energetycznej Europy w celu osiągnięcia neutralności klimatycznej do roku 2050. Nawet w zlikwidowanych kopalniach konieczne jest stałe odpompowywanie wody, a do pracy pomp potrzeba energii elektrycznej. Wszystkie zakłady górnicze posiadają szereg instalacji odwodnienia, które mogą zostać wykorzystane do produkcji energii elektrycznej. Warunkiem wykorzystania energii wody są jedynie wysokości spadków oraz możliwości techniczne.

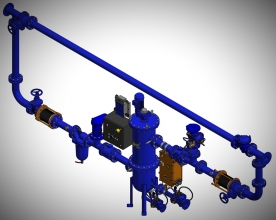

Wykorzystanie energii wody i zmniejszenie zapotrzebowania na energię elektryczną to główne korzyści wynikające z zastosowania hydrogeneratorów. Generator wodny działa zasadniczo tak samo, jak generator wiatrowy. Przepływająca woda obraca śrubą, która napędza niskoobrotowy alternator ze stałym magnesem.

Od końca ubiegłego roku pierwszy hydrogenerator już pracuje w kopalni Boże Dary należącej do Spółki Restrukturyzacji Kopalń S.A. Inwestycja wykorzystuje energię zrzucanej wody z poziomu 183 m na poziom 416 m. Jest ona wytwarzana przez hydrogenerator zlokalizowany na poziomie 416 m, a następnie trafia do sieci, z której korzysta pompownia. Urządzenie produkuje ok. 3 MWh energii elektrycznej dziennie, dzięki czemu znacząco zmniejszyło się zapotrzebowanie na zewnętrzne dostawy prądu do pompowni, a to przełożyło się na mniejsze koszty zakupu prądu i usług dystrybucyjnych.

Polska Grupa Górnicza z inspiracji Biura Restrukturyzacji Operacyjnej i Technologicznej podejmuje różnorodne działania celem pozyskania alternatywnych i odnawialnych źródeł energii.

Jednym z projektów są hydrogeneratory, które mogłyby powstać w bardziej zawodnionych kopalniach gdzie zestawy pompowe są w ciągłym ruchu a co równie istotne będą w ruchu również po zakończeniu wydobycia.

Produkcja energii elektrycznej wytwarzanej przez hydrogeneratory zostałaby zużyta na bieżące potrzeby zasilania kopalnianych urządzeń. Fakt, że wytwarzana energia byłaby wykorzystana ma miejscu i nie przewiduje się jej wyprowadzenia do sieci dystrybucyjnej lokalnego operatora, pozwoli uniknąć problemów znanych z farm fotowoltaicznych.

W środę 20 marca grupa pracowników PGG S.A. wzięła udział w wyjeździe technologicznym do kopalni Boże Dary w celu oględzin wykonanej i działającej tożsamej inwestycji.

- Po zaznajomieniu się z fachowymi rozwiązaniami i przedstawieniu wspomnianego pomysłu, będziemy mogli zaproponować miejsce zabudowy, oszacować koszty i ustalić dalsze działania –powiedział przedstawiciel Biura Restrukturyzacji Operacyjnej i Technologicznej - Bogdan Dubaj.

Warto też podkreślić, że miejsc potencjalnego zastosowania turbin wodnych w kopalniach jest całkiem sporo i są wśród nich: grawitacyjne zrzuty wody z płytszych poziomów, wypływ wody z rurociągów głównego odwadniania przy pompowaniu z głębszych poziomów na płytsze, wypływ wody z rurociągów głównego odwadniania na powierzchni oraz kaskadowe przepływy wód dołowych w korytach cieków powierzchniowych. Jeśli hydrogeneratory okażą się ekonomicznie uzasadnione, mogą działać dłużej, niż funkcjonować będą poszczególne kopalnie.

Tekst: Zbigniew Piksa

Zdjęcia: Bogdan Dubaj i SRK

Modernizacja zbiornika retencyjnego była niezbędna dla zachowania ciągłości procesu wydobycia węgla, stanowiąc kluczowy aspekt w infrastrukturze kopalni.

Modernizacja dla Bezpieczeństwa i Efektywności.

W kopalni KWK Mysłowice - Wesoła, wyremontowano i zmodernizowano zbiornik retencyjny nr 4 na poziomie 465 m, który jest kluczowym elementem w procesie wydobycia węgla. Kopalnia węgla kamiennego jest specyficznym organizmem gospodarczym, podlegającym ciągłym, dynamicznym przekształceniom. Technologia produkcji polega nie tylko na eksploatacji węgla w określonym miejscu, ale później, na wytransportowaniu go z pokładu wyrobiskami, przewiezieniu przekopami pod szyb i wyciągnięciu szybem na powierzchnię. Zbiorniki retencyjne są elementem wyrobisk zapewniającym ciągłość odstawy urobku. Wyrównują one różnice pomiędzy dopływem i odpływem materiału, stanowiąc bufor w całym układzie transportu, pozwalający na optymalne wykorzystanie pracy urządzeń szybowych. Mówiąc najprościej, ich główna funkcja polega na tymczasowym magazynowaniu wydobytego węgla, zanim zostanie on przetransportowany do dalszej obróbki lub sprzedaży.

ZBIORNIK PO REMONCIE

Mysłowicki zbiornik zbudowany w 1982 roku, w wyniku intensywnego użytkowania doświadczył znacznych uszkodzeń. Po wykryciu uszkodzeń strukturalnych, zagrażających bezpieczeństwu i efektywności pracy kopalni remont był koniecznością.

Zbiorniki retencyjne, mimo że są jednymi z kluczowych elementów zapewniających ciągłość odstawy urobku i funkcjonowania kopalni są to wyrobiskami, z utrudnionymi możliwościami ich kontroli. Wynika to między innymi z utrudnionego dostępu. Tymczasem właściwa ocena stanu technicznego zbiorników retencyjnych w połączeniu z odpowiednią naprawą stwierdzonych uszkodzeń eliminuje możliwość wystąpienia poważnych awarii skutkujących koniecznością czasowego wyłączenia ich z użytkowania.

Na KWK Mysłowice-Wesoła zastosowano techniki alpinistyczne do oceny i naprawy uszkodzeń, a przeprowadzone badania zbiornika z wykorzystaniem technik dostępu linowego wykazały, że bezpośredni kontakt z ocenianym elementem pozwala na uzyskanie dokładniejszych wyników. Podczas kontroli stwierdzono istotne uszkodzenia charakteryzujące się wgłębieniami w obudowie zarówno w północnej, jak i południowej stronie zbiornika. Zanalizowano także mniejsze uszkodzenia, również wymagające naprawy. Wykonano badania nieniszczące. W ramach naprawy zbiornika wykonano betonację uszkodzeń.

- Jestem niezmiennie pełen podziwu dla fachowości, górniczego kunsztu i umiejętności pracowników kopalni Mysłowice Wesoła – mówi Adam Rozmus Dyrektor Oddziału KWK Mysłowice-Wesoła i dodaje: kolejny raz okazało się, że nasza załoga to elita polskiego górnictwa.

Podjęte działania miały na celu nie tylko przywrócenie pełnej funkcjonalności zbiornika, ale również zapewnieniu bezpieczeństwa pracowników kopalni. Modernizacja zbiornika retencyjnego była niezbędna dla zachowania ciągłości procesu wydobycia węgla, stanowiąc kluczowy aspekt w infrastrukturze kopalni. Prace remontowe skupiły się na wzmocnieniu obudowy i naprawie uszkodzeń. Wykorzystano innowacyjne techniki umożliwiające precyzyjne dotarcie do trudno dostępnych miejsc, między innymi takie jak alpinizm przemysłowy. Wszystko to pozwoliło na dokładną ocenę uszkodzeń i naprawę. Mówiąc konkretnie prace remontowe skoncentrowały się na wzmocnieniu struktury zbiornika i przywróceniu jego integralności. Zastosowano badania nieniszczące umożliwiające zakotwienie i zabudowę uszkodzeń betonem, dzięki czemu skupiono się na zabezpieczeniu struktury i zapewnieniu długotrwałej stabilności zbiornika.

- Remont ten był niezbędny dla utrzymania bezpieczeństwa i efektywności procesu wydobywczego w kopalni, uwzględniając znaczenie utrzymania infrastruktury górniczej. Projekt ten kładzie nacisk na znaczenie utrzymania i modernizacji infrastruktury górniczej, co ma bezpośredni wpływ na efektywność i bezpieczeństwo pracy w sektorze wydobycia węgla - mówi Zbigniew Lewandowski Naczelny Inżynier Oddziału KWK Mysłowice Wesoła.

Zbigniew Piksa

Wystarczył tylko jeden odbiornik do odczytu danych z czujników zainstalowanych na napędzie przenośnika podścianowego

Maszyny i urządzania pracujące w trudnych kopalnianych warunkach narażone są na liczne usterki i awarie. Niesprawności maszyn o znaczeniu krytycznym powodują wstrzymanie produkcji i dlatego poszukiwane są rozwiązania, które wskażą oznaki nadchodzącej usterki. W przemyśle coraz częściej stosowane są zaawansowane systemy monitorowania działające w oparciu o czujniki instalowane na jednostkach napędowych oraz ich podzespołach, zwłaszcza tych obarczonych dużym ryzykiem wystąpienia usterki. Kluczowymi parametrami podlegającymi monitorowaniu są temperatura i drgania mechaniczne a właściwie poziom ich odstępstwa od stanu właściwego, czyli wskazanie i zaalarmowanie o wystąpieniu niebezpiecznych anomalii. Zachowanie ciągłości eksploatacji podziemnej przodka ścianowego jest kluczowe do wykonania planu techniczno- ekonomicznego. Już teraz zazwyczaj kombajny ścianowe oraz sekcje obudowy zmechanizowanej są wyposażone w liczne czujniki czego brakuje w przypadku przenośników zgrzebłowych ścianowego i podścianowego. Ponadto warunki ich stosowania powodują wiele trudności z odczytem. Dotyczy to zwłaszcza drgań, ponieważ występują bardzo silne zakłócenia tła wywoływane przez inne źródła drgań takie jak: urabianie kombajnu, ruch łańcucha ze zgrzebłami itd.

CZUJNIKI PEŁNE MOŻLIWOŚCI

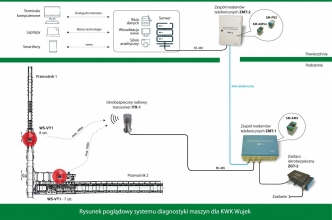

Kopalnia Staszic Wujek rozpoczęła próby ruchowe systemu SDM produkcji SOMAR S.A. System ten charakteryzuje się przede wszystkim wykorzystaniem czujników bezprzewodowych. Uzyskano dzięki temu duży poziom dowolności ich zabudowy przede wszystkim uniknięto prowadzenia licznych przewodów od każdego z tych przyrządów pomiarowych. Ma to szczególne znaczenie w przypadku maszyn ścianowych, które poruszają się wraz z postępem przodka. Czujniki montowane są przez połączenie magnetyczne, klejowe lub połączenie gwintowe. Rozwiązanie to pozwala na ich zastosowanie również w funkcjonujących już maszynach i urządzeniach bez ingerencji w ich konstrukcje.

- Nasza kopalnia jest otwarta na innowacyjne rozwiązania a kadra inżynieryjno-techniczna wykazuje duże zaangażowanie w poszukiwanie i wdrażanie innowacyjnych rozwiązań. Inżynierowie i optymalizują konfiguracje czujników, aby jak najskuteczniej monitorować objęte systemem jednostki napędowe przenośników zgrzebłowych. Pracownicy wykonali osłony czujników chroniące je przed uszkodzeniami w tym uderzeniem brył urobku oraz wykonali adaptery połączeń gwintowych do korpusów i korków kontroli poziomu oleju przekładni – mówi Tomasz Jaksina Naczelny Inżynier Oddziału KWK Staszic Wujek.

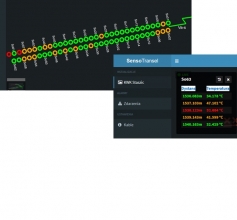

- Obawy budziła radiowa komunikacja w warunkach skrzyżowania ściany z wyrobiskiem przyścianowym, gdzie pracują liczne maszyny i stosowane są wzmocnienia obudowy, co znacząco zmniejsza wolny przekrój wyrobiska i stanowi organicznie propagacji fal radiowych – mówi Łukasz Bednarczyk Nadsztygar Mechaniczny Ds. Urządzeń Dołowych. Okazało się jednak, że wystarczył tylko jeden odbiornik do odczytu danych z czujników zainstalowanych na napędzie przenośnika podścianowego oraz obu jednostkach napędowych strefy wsypowej przenośnika ścianowego, w tym zainstalowanych wewnątrz konstrukcji napędu krzyżowego (obsady łożysk tzw. gwiazdy) – dodaje Łukasz Bednarczyk. Kluczowym elementem systemu jest aplikacja wraz z wizualizacją na stanowiskach komputerowych na powierzchni, w tym u Dyspozytora. W przypadku zarejestrowania niepokojących wskazań na miejsce mogą zostać skierowani pracownicy do wykonania weryfikacji stanu technicznego.

WYDAJNIEJ I BEZPIECZNIEJ

- Otwartość załogi Kopalni Staszic Wujek na innowacje jej zaangażowanie w prace oraz przyjazne nastawienie do współpracy z parterami technologicznymi (użyczającymi system w ramach prób ruchowych) sprawia, że kopalnia gotowa jest na wyzwania stawiane w trudnych warunkach eksploatacji podziemnej - podkreśla Dyrektor Kopalni Oddział KWK Staszic Wujek Krzysztof Kiełbiowski.

Oczekiwane jest uzyskanie ostrzeżeń o usterkach przed wystąpieniem zdarzania awaryjnego, zwłaszcza że obecna identyfikacja pogorszenia stanu jest trudna do zdiagnozowania z uwagi na opisane już trudne warunki pracy. Natomiast monitorowanie w sposób ciągły w czasie rzeczywistym ma zapewnić uzyskanie znacznie wyższego poziomu zagwarantowania ciągłości wydobycia oraz umożliwić zaplanowanie z wyprzedzaniem wymian kluczowych podzespołów.

Zbigniew Piksa

Zdjęcia/ rysunki

1. Czujnik typu WS -1VT wraz z osłoną zamocowany do przekładni i silnika napędu przenośnika ścianowego

2. Schemat konfiguracji systemu SDM diagnostyki maszyn, z wydzieloną częścią podziemną i powierzchniową

3. Zrzut ekran z wizualizacji systemu SDM, widoczna szczegółowa lokalizacja czujników, oraz wartości monitorowanych parametrów

Analizy wykonane przez niezależną jednostkę certyfikującą potwierdzają znaczne korzyści wynikające z działań restrukturyzacyjnych

Strategia UE od lat kształtuje sektor energetyczny i ciepłowniczy państw członkowskich a europejska polityka klimatyczna zakłada zmniejszanie wpływu działalności gospodarczej na klimat i środowisko.

Przedstawiciele Biura Restrukturyzacji Operacyjnej i Technologicznej PGG S.A. wzięli udział w IV Seminarium „Nowoczesne Ciepło-sieci ciepłownicze, chłód, ciepło odpadowe, magazyny energii”. Seminarium wiązało się z przyjętym przez Unię Europejską kierunkiem dotyczącym dekarbonizacji sektora ciepłowni zawodowych, gdzie głównym celem przedsiębiorstw jest osiągnięcie neutralności klimatycznej w roku 2050, a do 2030 roku osiągnięcie poziomu 40% wykorzystania energii odnawialnych w systemach ogrzewania i chłodzenia. Celem Seminarium było przekazanie praktycznej wiedzy z zakresu: rozwoju niskotemperaturowych sieci ciepłowniczych, pozyskiwania chłodu z ciepła sieciowego, możliwość wykorzystania ciepła odpadowego pochodzącego z różnych źródeł, generacja rozproszona w systemach ciepłowniczych, korzyści prawne, finansowe i środowiskowe – opłacalność, przykłady instalacji wykorzystania ciepła odpadowego – doświadczenia praktyczne, możliwości wsparcia finansowego dla instalacji i sieci niskotemperaturowych i chłodniczych, odzysku ciepła odpadowego, magazynów ciepła, prezentacja dostępnych technologii.

Motorami przemian w ciepłownictwie są miedzy innymi: zmiany klimatyczne i ochrona środowiska, regulacje prawne i polityka klimatyczna, rozwój technologiczny, presja i świadomość społeczna ceny paliw i koszty produkcji ciepła oraz bezpieczeństwo energetyczne.

Opracowanie Forum Energii – interdyscyplinarnego think tanku zajmującego się transformacją energetyczną w Polsce wskazuje kierunek i tempo zmian w wykorzystaniu źródeł ciepła.(rys.1) W obliczu zaostrzających się wymogów środowiskowych oraz rosnących kosztów zakupu uprawnień do emisji CO2, nieodzowny jest proces transformacji sektora ciepłowniczego, przed którym stoją liczne wyzwania. Są to m.in. rosnące koszty działalności ciepłowniczych, dywersyfikacja paliw zużywanych do produkcji ciepła, konieczność dostosowania się do aktów prawnych ograniczających emisję, aż w końcu finansowanie inwestycji modernizacyjnych. W trakcie seminarium omówiono najnowocześniejsze stosowane obecnie technologie w tym zakresie. Najistotniejszą informacją z punktu widzenia PGG S.A. jest postępująca dekarbonizacja, która będzie miała istotny wpływ na funkcjonowanie Spółki w zakresie zmniejszających się możliwości sprzedaży węgla, tym samym ograniczenie odbiorców ze strony ciepłowni zawodowych.Część tych technologii i projektów pod kierunkiem dyrektora dr. Rafała Gąsiora jest obecnie opracowywana w Biurze Restrukturyzacji Operacyjnej i Technologicznej. Należą do nich między innymi: odzysk ciepła odpadowego, projekty w zakresie wykorzystania pomp ciepła, czy też uzyskanie Białych Certyfikatów.

Przygotowywane przez PGG S.A przedsięwzięcia restrukturyzacyjne zakładają między innymi odzysk ciepła z wód odwodnienia KWK ROW Ruch Rydułtowy, KWK Piast Ziemowit Ruch Ziemowit oraz KWK Ruda Ruch Halemba z wykorzystaniem pomp ciepła w celu przygotowania ciepłej wody użytkowej i centralnego ogrzewania. Przeprowadzony audyt efektywności energetycznej wykazał średnioroczną oszczędność na poziomie 278,617 toe energii finalnej z KWK ROW Ruch Rydułtowy, co przekłada się na oszczędność w wysokości 560 020,17zł. Podobny audyt dla KWK Piast-Ziemowit wykazał średnioroczną oszczędność na poziomie 296,977 toe, co może dać oszczędność w wysokości 596 923,77 zł. Niebawem, ale już po publikacji tego artykułu poznamy wyniki audytu efektywności energetycznej dla Ruchu Halemba. Jednak już te dwie analizy wykonane przez niezależną jednostkę certyfikującą potwierdzają znaczne korzyści wynikające z działań restrukturyzacyjnych pod wszystkimi kluczowymi względami: energetycznym, ekologicznym i ekonomicznym.

Zbigniew Piksa

Wzrost głębokości prowadzenia robót górniczych powoduje, że zapewnienie stabilnych w czasie parametrów mikroklimatu drogą wentylacji w wyrobiskach górniczych jest trudne do uzyskania. Wtedy konieczne staje się zastosowanie klimatyzacji centralnej.

BĘDZIE CHŁODNIEJ

W wyrobiskach podziemnych, którymi przepływa powietrze występują naturalne i technologiczne źródła dopływu strumienia ciepła. Schodzenie z eksploatacją na coraz głębsze poziomy powoduje większy strumień ciepła płynący z górotworu do powietrza kopalnianego. Do tego dochodzi koncentracja wydobycia, której towarzyszy wzrastająca moc urządzeń urabiających i odstawczych. Na wzrost temperatury w kopalni wpływa szereg czynników, np.: ilość powietrza doprowadzana szybami wdechowymi i sposób jego rozprowadzenia, intensywność przewietrzania przodków, zawodnienie wyrobisk i związane z tym zawilgocenia powietrza oraz wzrastająca moc urządzeń energomechanicznych sposób transportu urobku. Przyrost temperatury powietrza związany jest przede wszystkim ze wzrostem głębokości zalegania złoża. Dodatkowo rosnąca odległość pól eksploatacyjnych od szybów wdechowych doprowadzających powietrze do kopalni oraz stosowanie dużej ilości maszyn z silnikami spalinowymi powoduje, że nawet przy intensywnej wentylacji doprowadzane powietrze jest gorące i wymaga schłodzenia do temperatury umożliwiającej wykonanie pracy przez człowieka.

Zgodnie z przepisami w miejscu pracy powinna panować temperatura do 28 stopni Celsjusza. Gdy wynosi więcej, czas pracy należy skrócić do sześciu godzin. Powyżej 33 stopni ludzie nie mogą pracować, a może być prowadzona jedynie akcja ratownicza. Regulują to miedzy innymi dwa akty prawne: rozporządzenie ministra energii w sprawie szczegółowych wymagań dotyczących prowadzenia ruchu podziemnych zakładów górniczych oraz rozporządzenie ministra środowiska w sprawie zagrożeń naturalnych w zakładach górniczych.

KLIMATYZACJA CENTRALNA

Wzrost głębokości prowadzenia robót górniczych powoduje, że zapewnienie stabilnych w czasie parametrów mikroklimatu drogą wentylacji w wyrobiskach górniczych jest trudne do uzyskania. Wtedy konieczne staje się zastosowanie klimatyzacji centralnej. Jest to ekonomicznie uzasadnione w przypadku zapotrzebowania znacznych mocy chłodniczych w różnych rejonach kopalni i braku możliwości odprowadzenia ciepła skraplania do rejonowych prądów powietrza odprowadzanego.

Mimo iż systemy klimatyzacji istnieją w wielu kopalniach, powstała w KWK ROW instalacja klimatyzacji centralnej to pierwsza tego typu inwestycja w kopalniach PGG S.A. Podobną drogą podąża kopalnia Staszic Wujek na zlecenie której realizowane jest zadanie: „Budowa klimatyzacji centralnej o minimalnej mocy 6 MW” rozumianej, jako kompletny układ klimatyzacji.

Obejmuje to przede wszystkim samo wytwarzanie mocy chłodniczej w powierzchniowej stacji klimatyzacji centralnej opartej o urządzenia chłodnicze (sprężarkowe agregaty chłodnicze z czynnikiem chłodniczym. Moc chłodnicza będzie transportowana rurociągami wodnymi wysokociśnieniowymi wykonanymi w technologii odwiertów z powierzchni do poz. 900 m.

Całość domyka system redukcji ciśnienia hydrostatycznego i niską stratę chłodu na styku wody lodowej z obiegu pierwotnego z wodą ciepłą powrotną z obiegu wtórnego w komorze technicznej opartej o system wymiany ciśnienia wraz z niezbędną maszynownią i układami powiązanymi (pompy, układ filtracji, automatyka, elektryka itp.).

WODA LODOWA

Powierzchniowa stacja klimatyzacji centralnej zlokalizowana na działce kopalni Staszic będzie służyć do nominalnego przesyłania 6 MW chłodu dla przepływu wody lodowej 300 m3/h. Do schładzania powietrza w wyrobiskach kopalnianych wykorzystana będzie woda lodowa o parametrach 1,5°C/21,5°C krążąca w obiegu powierzchniowo-dołowym w ilości 300 m3/h. Cały układ klimatyzacji centralnej zostanie napełniony z kopalnianej sieci wodociągowej, co umożliwi przeniesienie 6 MW chłodu produkowanego w wieżach chłodniczych oraz sprężarkowych agregatach chłodniczych. Instalacja łącząca stację powierzchniową z rurociągami wykonanymi w odwiercie wykonana będzie z preizolowanych rur stalowych zabezpieczonych antykorozyjnie oraz przeciw zamrożeniowo. Woda powracająca z dołu prowadzona będzie do równolegle pracujących dwóch wież chłodniczych WFC1 i WFC2. Wieże te będą połączone poprzez sprzęgło hydrauliczne z zabudowanymi trzema zestawami pompowymi, które tłoczą wodę poprzez filtry płukania zwrotnego i następnie na dwa bloki chłodnicze. Woda lodowa ochłodzona do temperatury 1,5°C w agregatach sprężarkowych doprowadzona zostanie przez rurociąg w odwiercie do komory technicznej na poziomie 900 m. Ubytki wody wynikające z odparowania i prac technologicznych zostaną uzupełnione w wannach wież chłodniczych WFC1 i WFC2 poprzez automatyczny system uzupełniania wody.

Obecnie na terenie KWK Staszic Wujek rozpoczęły się prace wiertnicze a firma codziennie pokonuje kolejne metry by dotrzeć do założonego poziomu 900 metrów. Realizacja tego zdania powinna zakończyć się w ciągu trzech lat. Zgodnie z założeniami efektem tych działań będzie poprawa warunków pracy i dalsze zwiększenie poziomu bezpieczeństwa, co w konsekwencji przełoży się na utrzymanie zdolności wydobywczych.

Zbigniew Piksa

Zbiorniki retencyjne są jednymi z kluczowych wyrobisk zapewniających ciągłość odstawy urobku i funkcjonowania kopalni.Intensywna eksploatacja zbiorników wyrównawczych prowadzi bardzo często do uszkodzeń ich obudowy.

RATOWNICY Z MYSŁOWIC WESOŁEJ UCHRONILI ZBIORNIK NR 4

W KWK Mysłowice-Wesoła ze względu na zauważone uszkodzenia w komorze nad zbiornikiem jak i w samym zbiorniku niezbędna była szybka kontrola zbiornika nr 4 na poz. 465m. Kopalniany Zespół ds. Tąpań i Obudowy pod przewodnictwem Naczelnego Inżyniera Zbigniewa Lewandowskiego w składzie poszerzonym o naukowców z GIG: dr inż. Sylwestra Rajwę i dr inż. Jana Szymałę - specjalistów w dziedzinie doboru obudowy szybów i wlotów do szybów w zakładach górniczych dokonał wnikliwej oceny sytuacji. Było to możliwe dzięki zaangażowaniu i umiejętnościom ratowników – alpinistów z kopalnianej stacji ratownictwa górniczego.

KLUCZOWY CHOĆ WIEKOWY ZBIORNIK NR 4

KWK Mysłowice-Wesoła od lat czynnie eksploatuje zbiornik nr 4 na poziomie 465m oraz wyrobiska jego kompleksu w skład, którego wchodzą: Komora nad zbiornikiem nr 4 na poziomie 465m, Przekop nadawczy na poziomie 465m, Zbiornik nr 4 na poziomie 465m oraz Komora pod zbiornikiem nr 4 na poziomie 465m. Jest to zbiornik retencyjny zaprojektowany w 1982 roku i wykonany w oparciu o obowiązujące w tamtych czasach przepisy BHP. Przepisy te nie stawiały specjalnych wymogów odnośnie projektowania zbiorników retencyjnych, które weszły do praktyki górniczej w latach 60-tych ubiegłego stulecia.

Zbiorniki retencyjne są jednymi z kluczowych wyrobisk zapewniających ciągłość odstawy urobku i funkcjonowania kopalni. Wyrównują różnice pomiędzy dopływem i odpływem materiału, stanowiąc bufor w całym układzie transportu, pozwalający na optymalne wykorzystanie pracy urządzeń szybowych. Intensywna eksploatacja zbiorników wyrównawczych prowadzi bardzo często do znacznych uszkodzeń ich obudowy. Zjawisko to związane jest z dynamicznym oddziaływaniem przemieszczającego się wewnątrz zbiornika urobku. Szczególnie niekorzystna sytuacja występuje w przypadku skierowania spadającej strugi urobku z przesypu urządzeń transportowych na obmurze lub lej zsypny. Powstałe w ten sposób uszkodzenia mogą doprowadzić do długotrwałych awarii i poważnych strat związanych z koniecznością zatrzymania wydobycia.

Podziemne zbiorniki retencyjne zlokalizowane są najczęściej w pobliżu głównych szybów wydobywczych. Pomimo tak istotnego znaczenia dla ciągłości procesu produkcyjnego zbiorniki są stosunkowo rzadko kontrolowane, co wynika między innymi z utrudnionego dostępu. Tymczasem, właściwa ocena stanu technicznego zbiorników retencyjnych w połączeniu z odpowiednią naprawą stwierdzonych uszkodzeń eliminuje możliwość wystąpienia poważnych awarii skutkujących koniecznością czasowego wyłączenia ich z użytkowania.

Wspomniany wcześniej przyszybowy pionowy zbiornik nr 4 jest istotnym elementem systemu transportu urobku z oddziałów wydobywczych w KWK Mysłowice-Wesoła. Zbiornik wykonany jest w formie pionowego szybiku o głębokości około 40m. Zasypywanie zbiornika wykonywane jest w sposób grawitacyjny z przenośnika taśmowego zabudowanego w komorze nad zbiornikiem nr 4 i swobodny spadek urobku.

SPECJALIŚCI O NAJWYŻSZYCH KWALIFIKACJACH

- Obok kadry inżynieryjno–technicznej KWK Mysłowice-Wesoła wspomaganej przez naukowców z Głównego Instytutu Górnictwa kluczową rolę w badaniach zbiornika wykonali ratownicy – alpiniści z kopalnianej stacji ratownictwa górniczego. Korzystając z okazji chciałbym złożyć wyrazy szczególnego uznania i szacunku naszym ratownikom: Ireneuszowi Furdzikowi, Robertowi Janickiemu, Marcinowi Kaszycy, Pawłowi Tchórzewskiemu oraz szefowi zespołu Markowi Rzezikowi – mówi Adam Rozmus dyrektor KWK Mysłowice Wesoła i dodaje: jest to kolejny przykład mistrzowskich kwalifikacji naszych pracowników.

Podczas wykonywania kontroli zbiornika nr 4 z zastosowaniem kamery widoczne było uszkodzenie na głębokości około 35m licząc od komory nad zbiornikiem nr 4. Widoczny był ubytek w obmurzu obudowy zbiornika i szacowany na około 1,0m szerokości, 2,0m wysokości. Z powodu braku odpowiedniego oświetlenia kamery wykorzystywanej do kontroli obudowy niemożliwe było określenie głębokości wyżłobienia.

-W wyniku przeprowadzonych badań stwierdzono, że największa intensyfikacja spękań o znacznym rozwarciu znajduje się w części południowej na ociosie zachodnim komory nad zbiornikiem nr 4 mówi Naczelny Inżynier KWK Mysłowice Wesoła - Zbigniew Lewandowski i dodaje: W miejscu tym występują niewielkie ubytki i złuszczenia, oznaki korozji zaprawy oraz sieć powiększających się spękań. W południowo-zachodniej części stropowej komory nad zbiornikiem nr 4 widoczne jest spękanie z 10cm obniżeniem i przemieszczeniem o około 15cm w stronę północno-zachodnią. Na ociosie wschodnim w części południowej komory widoczne są niewielkie ilości spękań.

Kopalniany Zespół ds. Tąpań i Obudowy po przeanalizowaniu sytuacji górniczo-geologicznej oraz zapoznaniu się z aktualnym stanem obudowy zasugerował podjęcie natychmiastowych działań.

W celu zabezpieczenia spękanych ociosów zastosowano kotwienie poprzez zabudowę kotew strunowych. Zakotwiony został ocios zachodni (3 rzędy kotew w ilości 27 szt.) oraz ocios wschodni południowej (1 rząd kotew w ilości 8 szt.) części komory nad zbiornikiem 4. Ocios zachodni jak i wschodni został zakotwiony poprzez zastosowanie kotew strunowych, wklejanych na ładunkach klejowych, zabudowanych poprzez zastosowanie podkładek 300x200x10 w celu zabezpieczenia obudowy wyrobiska.

W komorze nad zbiornikiem nr 4 na poziomie 465m zabudowane zostały 4 dźwigary poprzeczne. Dwa dźwigary zlokalizowane w omawianej części komory uległy zniekształceniu poprzez widoczne naprężenia ociosowe występujące w komorze nad zbiornikiem nr 4.

Do określenia kontaktu obudowy żelbetowej z górotworem i określenia strefy spękań skał stropowych wykorzystano kamerę introskopową. W celu wykonania badań zostały wywiercone otwory w trzech grupach (bazach) po trzy otwory na bazę. Baza nr 1 zlokalizowana była w odległości 3,2m od połączenia komory nad zbiornikiem nr 4 z przekopem taśmowym poz. 465m, baza nr 2 w odległości 7,5m a baza nr 3 w odległości 18,2m od przekopu taśmowego poz. 465m. W badaniu wykorzystano kamerę introskopową.

WNIOSKI NA PRZYSZŁOŚĆ.

Tu wypada kolejny raz odwołać się do zaleceń Kopalnianego Zespołu ds. Tąpań i Obudowy KWK Mysłowice Wesoła, wśród których znalazły się między innymi:

• Wykonywanie nie rzadziej niż raz w miesiącu pomiarów szerokościowych i wysokościowych komory nad zbiornikiem nr 4 na poziomie 465m.

• Oznakowanie powstałych spękań.

• Pomiar rozwarcia szczelin nie rzadziej niż raz w miesiącu.

• Niezwłoczne wykonanie oceny stanu technicznego komory nad zbiornikiem nr 4, zbiornika nr 4, przekopu nadawczego oraz komory pod zbiornikiem nr 4 z projektem naprawy uszkodzeń oraz przeciwdziałaniu ich rozprzestrzenianiu.

Zbigniew Piksa

W wykorzystaniu wód kopalnianych, jako dolnych źródeł dla pomp ciepła tkwi ogromny potencjał.

HALEMBA, RYDUŁTOWY, ZIEMOWIT REALIZUJĄ EKOLOGICZNE PROJEKTY.

Efektywność energetyczna, czyli po prostu oszczędzanie energii, to nie tylko sposób na zmniejszenie emisji szkodliwych gazów cieplarnianych dzięki zmniejszeniu produkcji energii, ale także realne źródło oszczędności. Obecne spektrum możliwych do podjęcia działań zmierzających do wzrostu efektywności energetycznej, a tym samym obniżenia kosztów funkcjonowania, jest olbrzymie. Z tego względu rozwiązania poprawiające efektywność energetyczną wzbudzają coraz większe zainteresowanie przedsiębiorców. Niedawno informowaliśmy o pierwszych działaniach podjętych przez Oddziały i Zakłady Specjalistyczne PGG S.A. zmierzających do ograniczenia zużycia energii cieplnej. W związku z wielokrotnymi zmianami taryf ciepła przez Urząd Regulacji Energetyki występuje wysoki wzrost energii cieplnej a tym samym rosną koszty wpływające na wydobycie węgla. Skala podwyżek w 2022r to od 30 do 90 % w stosunku do 2021 r. Należy również spodziewać się, że w bieżącym roku wystąpią kolejne zmiany taryf a tym samym wzrosty cen energii cieplnej. Aby złagodzić skutki tych podwyżek należy wykonać działania mające na celu ograniczenia zużycia energii w Kopalniach i Zakładach należących do PGG S.A. Dlatego też o wiele większe od wspomnianych wyżej oszczędności przyniesie wdrażanie nowych technologii w zakresie dostaw energii cieplej ze szczególnym uwzględnieniem odzysku ciepła z wód odwodnienia z wykorzystaniem pomp ciepła. Wynika to z dużych objętości ciepłych wód kopalnianych, które codziennie wypompowywane są na powierzchnię. Mimo stosunkowo dużych ilości energii geotermalnej zawartej w tych wodach, wciąż jeszcze zasoby te są rzadko wykorzystywane. Ogromny potencjał tkwi w wykorzystaniu wód kopalnianych, jako dolnych źródeł dla pomp ciepła. Dzięki istniejącym szybom, którymi wody te są wypompowywane koszty instalacji geotermalnych stają się niższe, gdyż odliczyć można koszty wiercenia nowych otworów wiertniczych i pompowania wód na powierzchnię.

DWIEŚCIE LAT TEMU

Technologia pomp ciepła znana jest od dwustu lat gdyż Francuz Nicolas Carnot opublikował w 1824 r. pierwsze zasady dotyczące działania pompy ciepła. Dobre 100 lat później w Zurychu uruchomiono pierwsze duże systemy pomp ciepła do ogrzewania ratusza, budynku kongresowego, urzędów i krytej pływalni. Pierwszą gruntową pompę ciepła uruchomiono w USA w 1945 roku, w domu Roberta C. Webbera, w Indianapolis. Pompa wyposażona była w sprężarkę o mocy nominalnej 2 kW, za pomocą wentylatora zasilała, popularny już wtedy w Stanach Zjednoczonych, system ogrzewania powietrzem. Od tego czasu pompy ciepła do ogrzewania pomieszczeń i podgrzewania wody stały się niezawodnym i przyjaznym dla środowiska wariantem grzewczym. Dzięki wieloletniemu doświadczeniu technologia jest stale rozwijana poprzez zastosowanie innowacji odkrytych w branży. Ciepło zawsze przemieszcza się zgodnie z kierunkiem zmian temperatury: od cieplejszego do chłodniejszego. To pozornie nieuniknione prawo naturalne pompa ciepła “obchodzi” realizując pewien trik. Dzięki niemu możliwe jest przenoszenie ciepła w odwrotnym kierunku, tj. od chłodnej przestrzeni do cieplejszej. Działanie pompy ciepła jest zasadniczo identyczne z działaniem dobrze znanego urządzenia codziennego użytku: lodówki. Jednakże, gdy lodówka usuwa ciepło z wnętrza i przekazuje je na zewnątrz, pompa ciepła usuwa ciepło z przestrzeni zewnętrznej i przekazuje energię do domu w postaci ciepła. Pompa ciepła wykorzystuje zasadę fizyczną, tak zwany efekt Joule’a-Thomsona.

Cały system ogrzewania pompy ciepła składa się z trzech części:

- systemu źródła ciepła, który pobiera energię potrzebną ze środowiska;

- samej pompy ciepła, która powoduje, że odzyskane ciepło z otoczenia jest użyteczne;

- oraz systemu dystrybucji i przechowywania ciepła, który rozprowadza lub tymczasowo przechowuje ciepło w domu.

- Pracownicy naszego Biura przygotowali koncepcję „ Odzysku ciepła z wód odwodnienia dla kopalń Halemba, Rydułtowy i Ziemowit” uwzględniającą specyfikę tych Oddziałów – mówi Rafał Gąsior dyrektor Biura Restrukturyzacji Operacyjnej i Technologicznej. Dzięki zastosowaniu tych technologii zapotrzebowanie na energię cieplną u dostawców zewnętrznych w tych kopalniach spadnie od 20 do 30 procent.

ODZYSKUJĄ CIEPŁO

Odzysk ciepła z ujęć podziemnych odwodnienia, będzie odbywał się poprzez odebranie ciepła z przepływającej wody w układzie pośrednim poprzez wymienniki ciepła, z których następnie ciepło zostanie pobrane przez pompy ciepła. Układem dolnego źródła ciepła dla pomp ciepła, będzie przepływająca woda, które może być wykorzystana do wytworzenia ciepłej wody użytkowej i centralnego ogrzewania. Odzysk ciepła będzie się odbywał pośrednio, poprzez wymienniki z uwagi na brak ingerencji w układ. Po zaprojektowaniu układu automatyki i sterowania, układ będzie bezobsługowy, z możliwością monitoringu pracy on-line. Układ automatyki i sterowania będzie zapewniał następujące informacje: ilość pracujących pomp ciepła, aktualną moc odbieraną w układzie, ilość ciepła przekazywaną do układu ciepłowniczego, zużycie energii elektrycznej, alarmy dotyczące układu pracy. Efekt pracy tego układu będzie ściśle uzależniony od temperatury wody i ilości pobieranej z niej energii, doboru pomp ciepła (parametr COP). Elementem niezmiernie istotnym dla funkcjonowania układu będzie zapewnienie ciągłego przepływu na minimalnym wymaganym poziomie (brak przepływu spowoduje zatrzymanie pracy pomp ciepła a tym samym wytwarzanie ciepła). Węzeł cieplny będzie pracował w układzie kaskad sterowanych indywidualnie poprzez pompy ciepła master. Zapewni to efektywną i wysokowydajną pracę układu z możliwością modulacji mocy grzewczej. Grupa specjalistów z kopalń Halemba i Rydułtowy 11 maja miała okazję zapoznać się z podobnym systemem, który od siedmiu lat funkcjonuje w Z.G. Sobieski Tauron Wydobycie. - Wymiana doświadczeń w trakcie wyjazdu studyjnego pozwoliła poznać istniejącą instalację odzysku ciepła z wód odwodnienia, której koszt w tym zakładzie zwrócił się już pięciokrotnie – mówi Bogdan Dubaj z Biura Restrukturyzacji Operacyjnej i Technologicznej. W PGG S.A. zużycie energii cieplnej za 2021 rok wyniosło ponad 1,3 mln GJ. Nic więc dziwnego, że poprawa efektywności energetycznej oraz racjonalne wykorzystanie istniejących zasobów energetycznych, w perspektywie wzrastającego zapotrzebowania na energię, są obszarami, do których nasza Spółka przywiązuje wielką wagę – dodaje Bogdan Dubaj.

Zbigniew Piksa

Zarządzenie Prezesa zobowiązuje nas wszystkich do prowadzenia działań zmierzających do ograniczenia zużycia energii cieplnej o co najmniej 15%.

Kryzys na rynku energetycznym wszystkim uświadomił, że energia jest cennym zasobem. Przedsiębiorcy szukają tanich sposobów, jak oszczędzać energię. Z inicjatywy Biura Restrukturyzacji Operacyjnej i Technologicznej Centrali PGG w Oddziałach i Zakładach należących do naszej Spółki rozpoczęto zakrojone na szeroką skalę działania w kierunku zwiększenia efektywności energetycznej. Szacuje się, że już pierwsze przedsięwzięcia w tym zakresie przyniosły ponad 9 mln zł oszczędności, gdyż w 2022 roku zaoszczędzono 95 615 JG energii cieplnej w stosunku do 2021 roku, co przy średniej cenie 95 zł za 1 GJ daje taką kwotę. A to dopiero początek. Dostawcami energii cieplnej na potrzeby PGG S.A. są: Ciepłownia Rydułtowy, Przedsiębiorstwo Energetyczne MEGAWAT, dwie spółki Węglokoksu-Energia ZCP S i Energia NSE oraz Dalkia Polska Energia. Choć sami jesteśmy producentem surowca energetycznego, to nas również dotykają rosnące ceny na rynku energii, które w znaczącym stopniu wpływają na koszty wydobycia węgla. W Polskiej Grupie Górniczej S.A. kwoty te liczone są w milionach złotych, a tylko w ciągu ostatniego roku wzrosły one o niemal 100 procent. Dlatego też Zarządzenie Prezesa zobowiązuje nas wszystkich do prowadzenia działań zmierzających do ograniczenia zużycia energii cieplnej o co najmniej 15%. W przypadku ograniczenia zużycia energii cieplnej w kopalniach/zakładach PGG S.A. o 15% przy założeniu średniej ceny za 1 GJ na poziomie 95 zł można zaoszczędzić ok. 19 mln zł. W ostatnim kwartale minionego roku w każdej kopalni oraz zakładzie PGG S.A. powołano zespoły, które dokonały analizy zużycia energii cieplnej i opracowały plan redukcji zapotrzebowania na tę energię i na bieżąco prowadzą (comiesięczny) monitoring jej zużycia. Te proste-można rzec administracyjne - działania, zaczynają przynosić całkiem spore oszczędności. W ramach pracy wszystkich Zespołów dokonano podziału poszczególnych obiektów na: obiekty A, w których nie ma możliwości zmniejszenia zużycia energii cieplnej z uwagi na działalność produkcyjną, obiekty B, w których jest możliwe zmniejszenie zużycie energii cieplnej bez wpływu na wydobycie, obiekty C, w których możliwe jest ograniczenie zużycia energii cieplnej do niezbędnego minimum. We wszystkich kopalniach i zakładach wdrożono szereg rozwiązań szczegółowych, których nie sposób wymienić w jednym artykule. Powstrzymajmy też publicystyczną pokusę, by wskazać liderów oszczędności spośród 15 ruchów oraz zakładów i to z wielu powodów. Po pierwsze każdy z nich ma inną zużycie wyjściowe, inne możliwości, zdania produkcyjne i nieporównywalne zatrudnienie. Nie można więc przykładowo porównywać chociażby Zakładu Informatyki i Telekomunikacji z kopalnią Mysłowice-Wesoła. Ważne jest, że wystarczyły proste działania i już jest efekt zarówno ekonomiczny, jak i ekologiczny. Konsekwencja w działaniu sprawi, że nie będzie to osiągnięcie jednorazowe a stały proces. Bogdan Dubaj zajmujący się w Biurze Restrukturyzacji Operacyjnej i Technologicznej efektywnością ograniczenia energii cieplnej tak ocenia wyniki tych pierwszych działań: - Pierwszym sukcesem jest „Analiza zużycia energii cieplnej” w Oddziałach i Zakładach Specjalistycznych, która pozwoliła nam zaoszczędzić ponad 9 milionów złotych. Było to możliwe między innymi dzięki zmniejszeniu zużycia energii cieplnej w 408 obiektach oraz wyłączeniu z ogrzewania 2 obiektów. Teraz niezbędny jest comiesięczny monitoring zużycia energii cieplnej oraz kontrola planowanych działań krótkofalowych oraz długofalowych. Oszczędne i efektywne korzystanie z energii jest promowane na całym świecie jako wzorzec świadomej dbałości o środowisko, w którym żyjemy, a racjonalne wykorzystanie energii jest podstawą funkcjonowania gospodarki. Sytuacja panująca na rynku energetycznym w bezpośredni sposób przekłada się na funkcjonowanie firm, które starają się optymalizować koszty użytkowania obiektów. Jak ocenia Rafał Gąsior dyrektor Biura Restrukturyzacji Operacyjnej i Technologicznej: - Sama zmiana przyzwyczajeń w używaniu energii pozwala ograniczyć jej koszty od 5% do 15%. Oddziały i Zakłady PGG S.A. już pokazały, że jest to możliwe. Jednak o wiele większe oszczędności przyniesie wdrażanie nowych technologii w zakresie dostaw energii cieplej ze szczególnym uwzględnieniem odzysku ciepła z wód odwodnienia z wykorzystaniem pomp ciepła, o czym poinformujemy w następnym numerze.

Zbigniew Piksa

Górniczy światłowodowy system pomiaru temperatury, jako dodatkowy element kontroli stanu zagrożenia

KWK Mysłowice-Wesoła należy do Oddziałów PGG o wysokim poziomie zagrożenia pożarowego. Wynika to z powodu prowadzonej eksploatacji pokładów węgla zaliczonych do III i IV grupy samozapalności (węgli o średniej i dużej skłonności do samozapalenia) oraz eksploatację grubych pokładów na warstwy. Aby zminimalizować ryzyko kopalnia podejmuje szereg przedsięwzięć umożliwiających wykrywanie wczesnego stadium zarówno pożarów endogenicznych jak i egzogenicznych. Podstawowymi metodami zwalczania przedmiotowego zagrożenia są pomiary oparte na kontroli parametrów przepływającego powietrza przez wyrobiska dołowe oraz stosowanie kamer termowizyjnych (do wykrywania wzrostów temperatury). Natomiast w zrobach oraz w otamowanych przestrzeniach monitoring polega na badaniu prób gazów pobieranych na stacjach pomiarowych. Niestety dotychczasowe metody wykrywania zagrożenia pożarowego nie gwarantują szybkiej i precyzyjnej lokalizacji ewentualnego zagrzania lub źródła pożaru. Dzieje się tak dlatego, że dotychczas stosowane metody monitoringu pozwalają na wykonywanie pomiarów na ograniczonej przestrzeni oraz w wyznaczonych miejscach (np. zastosowanie kamer termowizyjnych). O wiele lepszym rozwiązaniem byłoby prowadzenie pomiarów temperatury w sposób ciągły. Kolejny raz ten problem pojawił się, kiedy na etapie projektowania udostępnienia pokładu 510 w partii A zachód założono częściowe wykorzystanie wykonanych wyrobisk w pokładzie 501, co pozwalało na szybsze rozcięcie parceli ściany 530 w pokładzie 510 w partii A zachód. W trakcie drążenia wyrobisk przygotowawczych dla ściany 530 w celu likwidacji potencjalnego zagrożenia pożarowego zrezygnowano z wykorzystania istniejącego chodnika odstawczego zachodniego i wykonano chodnik odstawczy zachodni bis (o długości około 180m) . Wyrobisko na początkowym wybiegu drążone było w pokładzie 501, następnie w pokładzie 510 o miąższości około 10m, w otoczeniu rozległego kompleksu zrobowego pokładu 501. Podczas drążenia chodnika odstawczego zachodniego bis występowały trudne warunki górniczo-geologiczne wpływające na migrację powietrza pomiędzy pokładem 501 i 510, co skutkowało utrzymującym się podwyższonym poziomem zagrożenia pożarowego w omawianym rejonie.

DECYZJA: MIERZYMY W SPOSÓB CIĄGŁY

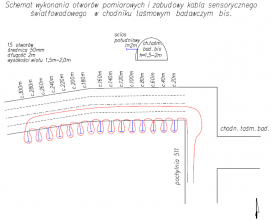

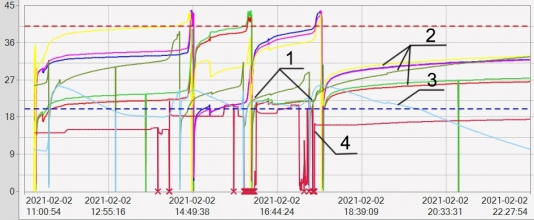

Dlatego też, po wykonaniu szeregu prac profilaktycznych w rejonie chodnika odstawczo zachodniego bis, podjęto decyzję o zastosowaniu systemu pozwalającego na pomiar temperatury w sposób ciągły. - Kopalnia w celu zintensyfikowania prowadzonej profilaktyki pożarowej zastosowała górniczy światłowodowy system pomiaru temperatury, jako dodatkowy element kontroli stanu zagrożenia w rejonie ściany 530. Do realizacji zadania zastosowano górniczy światłowodowy system pomiaru temperatury (GŚPT) firmy DMP System sp. z o.o. wykorzystujący zjawiska zmiany prędkości światła w światłowodzie w zależności od temperatury) – mówi Grzegorz Garlej Kierownik Działu Wentylacji Główny Inżynier Wentylacji KWK Mysłowice Wesoła i dodaje: Przedmiotowy system pozwala m.in. na: wykrywanie zmian temperatur na wyznaczonym obszarze umożliwiające szybkie zlokalizowanie miejsc procesu samozagrzewania a co za tym idzie, zminimalizowanie ryzyka powstania zagrożenia pożarowego. Umożliwia również wspomaganie kadry kierowniczej, inżynieryjnej oraz osób dozoru ruchu działu wentylacji w zakresie monitoringu i kontroli zagrożenia pożarowego a tym samym szybsze podejmowanie decyzji, co do zastosowania adekwatnej profilaktyki. W grudniu 2022 roku w rejonie ściany 530 w pokładzie 510 w partii A zachód, pracownicy firmy zewnętrznej DMP System oraz Działu Wentylacji Kopalni rozpoczęli prace związane z montażem jednostki centralnej w pochylni 511 oraz zabudową kabla sensorycznego światłowodowego do wcześniej przygotowanych wsadów rurowych (chodnik taśmowy badawczy bis, chodnik odstawczy zachodni bis oraz pochylnia 530. - W wyrobiskach o łącznej długości około 1200 metrów rozwinięto i zabudowano kabel sensoryczny światłowodowy o długości około 2500 metrów- prezentuje Dariusz Chyra Nadsztygar Wentylacji KWK Mysłowice Wesoła (przykład prowadzenia światłowodu przedstawiono na rys. nr 1) i dodaje: w wyrobiskach konturujących parcelę ściany 530 wykonano 66 otworów o długości od 2 do 4m w zależności od miejsca wykonywania wiercenia. Otwory wiercone były do płotu węglowego (5m), do zrobów pokładu 501 oraz do zaizolowanych wyrobisk w pokładzie 501. Pracownicy Kopalni po analizie wyrobisk w pokładzie 501 dostosowali długość otworów, ich średnicę i kierunek do bieżących potrzeb tak, aby jak najdokładniej zabezpieczyć wytypowane wyrobiska przed zagrożeniem pożarowym. Do obsadzania otworów zastosowano standardowe rury stalowe ϕ50, ϕ108 oraz ϕ159. W rurach ϕ108 i ϕ159 wykorzystano zaślepki z wyjściami hydrantowymi oraz specjalnymi wycięciami wykonanymi na umiejscowienie kabla sensorycznego i zabezpieczenie go przed uszkodzeniem tak, aby możliwe było wykonywanie pomiarów stężeń gazów oraz podawanie mediów tj.: wody, środków antypirogenicznych lub gazów inertnych (zdj. nr 1).Rury ϕ50 zostały zaprojektowane na dwa wloty tj.: pierwszy do obsadzenia kabla sensorycznego zaślepionego korkiem gumowym zaproponowanym przez firmę DMP System (zdj. nr 2) oraz drugi boczny - technologiczny (zdj. nr 3). Firma DMP System do monitoringu i analizy wyników zaproponowała program komputerowy CHARON. Po skonfigurowaniu cech odległościowych program wskazuje dokładną strefę, miejsce, temperaturę (maksymalną, minimalną, średnią), a także pokazuje historię pomiarów, z której można odczytać tendencję wzrostu temperatury w danym punkcie pomiarowym. Program inicjuje ostrzeżenia i alarmy, a te z kolei w pierwszej kolejności wyświetlane są na ekranie komputera zarówno akustycznie jak i wizualnie podświetlając daną cechę z podwyższoną temperaturą. Alarmy przekazywane są za pomocą sms-ów na telefony komórkowe oraz w postaci wiadomości email do wyznaczonych przez kierownictwo Działu Wentylacji osób dozoru ruchu. Jednocześnie Dyspozytor gazometrii na bieżąco nadzoruje pomiary temperatur pozwalający na zlokalizowanie wzrostu zagrożenia pożarowego.

CIĄGŁA PROFILAKTYKA PRZECIWPOŻAROWA

- Od momentu uruchomienia systemu GŚPT pozwalającego na ciągły monitoring, analiza oraz weryfikacja wyników z rejonu ściany 530 odbywa się w bardzo krótkim czasie. Osoby nadzorujące system bardzo szybko są w stanie zinterpretować wyniki i odpowiednio zareagować, podjąć właściwe działania już na wczesnym etapie wzrostu temperatury, co ważne, nie angażując dużej ilości zasobów ludzkich oraz sprzętowych. Można stwierdzić, że system GŚPT świetnie uzupełnia istniejące systemy monitoringu i analizy do wykrywania oraz zwalczania zagrożeń. Od czasu jego zabudowy i uruchomienia nie doszło do wzrostu zagrożenia pożarowego w przedmiotowym rejonie. ocenia Naczelny Inżynier KWK Mysłowice‑Wesoła Zbigniew Lewandowski. Uwzględniając powyższe można stwierdzić, że przedmiotowy system pozwala na prowadzenie profilaktyki pożarowej w sposób ciągły, co przekłada się na zabezpieczenie przed powstaniem lub rozwojem pożarów endogenicznych i poniesieniem z tego tytułu niepowetowanych strat przez Oddział i Spółkę. - Załoga kopalni KWK Mysłowice-Wesoła pokazała po raz kolejny, że nie tylko potrafi rozwiązywać najtrudniejsze zadania, ale również umiejętnie wdraża nowatorskie rozwiązania, które mogą stanowić przykład dla branży górniczej– podsumowuje Adam Rozmus-Dyrektor Kopalni KWK Mysłowice-Wesoła.

Zbigniew Piksa

Rys. nr 1 - Ideowy schemat prowadzenia światłowodu w chodniku taśmowym badawczym bis.

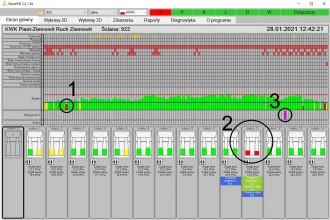

Dobrym przykładem rozwoju w dziedzinie automatyzacji ścianowych systemów zmechanizowanych jest stosowany w KWK Mysłowice-Wesoła monitoring podporności sekcji obudowy, który został rozbudowany - na zasadach prób ruchowych - o system geometrii sekcji z wykorzystaniem inklinometrów.

KWK Mysłowice-Wesoła

SYSTEM MONITOROWANIA GEOMETRII SEKCJI OBUDOWY

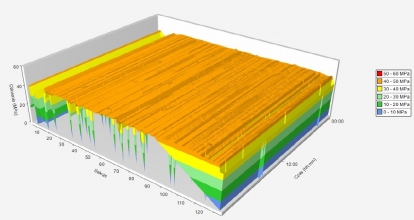

Kontrola oddziaływania stropu na obudowę zmechanizowaną, poprzez systemy informatyczne, znacząco zwiększa efektywność wydobycia kompleksu ścianowego. Dobrym przykładem rozwoju w dziedzinie automatyzacji ścianowych systemów zmechanizowanych jest stosowany w KWK Mysłowice-Wesoła monitoring podporności sekcji obudowy, który został rozbudowany - na zasadach prób ruchowych - o system geometrii sekcji z wykorzystaniem inklinometrów. Opracowany i wdrożony przez zespół osób kierownictwa kopalni, wraz z Centrum Hydrauliki DOH sp. z o. o, system monitorowania parametrów obudowy zmechanizowanej modernizuje i ulepsza podejście do diagnostyki ścian wydobywczych w KWK Mysłowice-Wesoła i całym polskim górnictwie. Pomiar parametrów geometrycznych maszyn za pomocą inklinometrów jest stosowany od lat w automatyce górniczej, ale rozwiązanie bezprzewodowe z transmisją radiową wyników pomiaru i zasilaniem bateryjnym jest nowością w polskim górnictwie. Dotychczas pomiar geometrii sekcji stosowany był w systemach sterowania elektrohydraulicznego obudową zmechanizowaną. W sterowaniach hydraulicznych rzadko uwzględniano monitorowanie parametrów pracy sekcji innych niż ciśnienie. Okazuje się, że informacje dotyczące tylko pomiaru ciśnienia w układzie podpornościowym stały się niewystarczające dla zapewnienia poprawnych warunków współpracy obudowy z górotworem. Równie istotne z punktu widzenia interakcji obudowy ze stropem jest prowadzenie sekcji z prawidłową geometrią, rozumianą jako równoległość stropnicy i spągnicy.

Zastosowane w KWK Mysłowice-Wesoła inklinometry z modułem radiowym dają możliwość rozszerzenia bezprzewodowego systemu monitoringu podporności o monitoring geometrii sekcji. Do tej pory na rynku dominowały inklinometry przewodowe, które komunikują się za pomocą szeregowego interfejsu pomiarowego, przez co zachodzi potrzeba prowadzenia przewodów pomiędzy nimi. Nowe rozwiązanie inklinometrów bezprzewodowych wdrożonych w ścianie 530, umożliwia transmisję danych pomiarowych drogą radiową, dzięki czemu nie ma konieczności prowadzenia przewodów pomiędzy elementami systemu zabudowanymi w sekcjach obudowy. Eliminację przewodów uzyskano również poprzez zastosowanie w inklinometrach wewnętrznego źródła zasilania, które zapewnia pracę przez okres minimum dwóch lat, bez konieczności wymiany baterii.

Czujniki inklinometryczne pozwalają na pomiar nachylenia obiektu w przestrzeni z wymaganą dokładnością. Umieszczone odpowiednio w konstrukcji sekcji inklinometry dostarczają informacje o położeniu elementów, które mają wpływ na jej wysokość . Uzyskane w ten sposób dane są radiowo przesyłane do konwertera sygnałów w chodniku przyścianowym, a następnie za pomocą kopalnianych sieci światłowodowych lub linią teletechniczną, transmitowane na powierzchnię zakładu i wyświetlane na stanowiskach dyspozytorskich, działając jako system kontroli geometrii obudowy i odwzorowania jej orientacji przestrzennej. Ponadto, dane transmitowane radiowo przez inklinometry są odbierane przez bezprzewodowy komunikator systemu, dzięki czemu można odczytać zmierzone wartości położenia elementów na przenośnym urządzeniu (pilocie), bezpośrednio w rejonie monitorowanej sekcji. - To rozwiązanie uzupełnia wiele czynności, które do tej pory wykonywał mierniczy. Poza tym zwiększa się częstotliwość pomiaru, który dotychczas służby miernictwa dokonują raz na dziesięć dni. Inklinometry przekazują informacje do systemu w okresach nie dłuższych niż 1 sekunda. System cyklicznie rejestrując dane, umożliwia ciągłą wizualizację pomiarów oraz przegląd zdarzeń archiwalnych. Dzięki temu możemy kontrolować na bieżąco stateczność wyrobiska ścianowego lub cofnąć się i sprawdzić, co się działo wcześniej: jak ściana była prowadzona i jakie ewentualnie popełniono błędy – mówi Naczelny Inżynier KWK Mysłowice‑Wesoła Zbigniew Lewandowski. Określenie nachylenia elementu obudowy zmechanizowanej realizowane jest za pomocą inklinometru, który tworzy trzyosiowy akcelerometr typu MEMS. Założeniem systemu jest pomiar kątów w dwóch osiach ustabilizowanych, nieruchomych elementów sekcji, co pozwala na rezygnację z żyroskopu. Akcelerometr pojemnościowy składa się z masy umieszczonej na sprężynach, które z drugiej strony przymocowane są do okładek kondensatorów. Pod wpływem działającej siły sprężyny rozciągają się powodując zmianę pojemności kondensatorów, która następnie przeliczana jest na działające na układ przyspieszenie. Znając rozkład działającej siły grawitacji można wykorzystując przekształcenia trygonometryczne wyznaczyć położenie układu w przestrzeni. Dzięki znajomości nachylenia oraz wymiarów poszczególnych elementów sekcji możliwe jest wyliczenie jej wysokości.Łukasz Bazan dyrektor ds. rozwoju Centrum Hydrauliki DOH tak prezentuje zalety zastosowanego rozwiązania: System pozwala nie tylko na unikanie przestojów spowodowanych obwałem skał stropowych wynikającym z prowadzenia sekcji z nieprawidłową geometrią, ale także ma wpływ na poprawę bezpieczeństwa załogi pracującej w rejonie monitorowanej ściany. Mocną stroną tego rozwiązania jest fakt, że w przeciwieństwie do innych rozwiązań inklinometry komunikują się bezprzewodowo, co oprócz oczywistej zalety w postaci braku przewodów umożliwia również łatwą rozbudowę sieci o kolejne czujniki. Zanim to autorskie rozwiązanie, z początkiem roku, poddano próbom ruchowym w kopalni Mysłowice‑Wesoła, badania prototypu układu pomiarowo-rejestracyjnego prowadzono w wyrobiskach ruchu Chwałowice kopalni ROW z udziałem dr. hab. inż. Dawida Szurgacza oraz Konrada Trzopa z ruchu Bielszowice kopalni Ruda, który w ramach swej pracy doktorskiej podjął się wyznaczenia miejsc montażu czujników celem wykluczenia kolizji z elementami obudowy. Rozmieszczenie czujników musiało zostać tak dobrane, aby nie przeszkadzały one w pracy załodze. Później testowano system na stanowisku badawczym w Zakładzie Remontowo-Produkcyjnym PGG w Bieruniu, gdzie dobierano odpowiednie lokalizacje inklinometrów tak, aby uzyskać najlepsze dokładności pomiarów (Rys 1). Efektem prowadzonych prac było opracowanie specjalnych uchwytów rozlokowanych odpowiednio w konstrukcji sekcji, które eliminują konieczność dodatkowej kalibracji czujników inklinometrycznych, podczas montażu bezpośrednio w wyrobisku ścianowym. Po wykonaniu prób powierzchniowych należało, wykonać te same próby w warunkach dołowych kopalni Mysłowice‑Wesoła. Zespół powołany z pracowników działu górniczego oraz działu energomechanicznego wyznaczył do tych prób 6 sekcji obudowy zmechanizowanej TAGOR 23/46-POz o nr.: 34, 35, 36, 50, 60, 70. Sekcje zostały oznaczone i zabudowane w ścianie. Na każdej z wymienionych wyżej sekcji, w miejscach wyznaczonych przez inżynierów z Centrum Hydrauliki DOH sp. z o.o, zostały zamontowane 4 czujniki inklinometryczne które umożliwiły odwzorowanie geometrii oraz orientacji przestrzennej pojedynczej sekcji obudowy, a w powiązaniu z sąsiednimi sekcjami oraz z danymi o geometrii eksploatowanego pokładu, pozwoliły określić orientację przestrzenną monitorowanego odcinka obudowy w wyrobisku (Rys 2). Udział w próbach brała załoga ściany 530 wraz ze sztygarem oddziałowym Maciejem Patyną. Wartości zmierzone ręcznie porównane zostały z wysokościami wyznaczonymi przez system (Rys 3). Różnice sięgały od 3 do 11 cm, co jak na warunki dołowe jest bardzo dobrym wynikiem, biorąc pod uwagę budowę kompleksu ścianowego utrudniającą dokonanie idealnych pomiarów. - Polska Grupa Górnicza jest pierwszą w Polsce spółką, która uruchomiła bezprzewodowy system geometrii sekcji. Pozytywne wyniki w Polskiej Grupie Górniczej sprawiły, że systemem zainteresowała się Jastrzębska Spółka Węglowa, która zamierza przeprowadzić wdrożenie testowe w kopalni Pniówek. Przedstawiciele Biura Zarządu i osób kierownictwa kopalń JSW obecni byli podczas prób w KWK Mysłowice‑Wesoła. Jest to kolejny przykład innowacyjności całej załogi kopalni Mysłowice‑Wesoła, która kolejny raz daje przykład zaangażowania i perspektywicznego myślenia – mówi Adam Rozmus Dyrektor Kopalni. Jak zwykle wypada zapytać o ekonomiczne aspekty przedsięwzięcia? Jednymi z najczęściej występujących przyczyn przerwania ciągłości robót eksploatacyjnych są obwały skał stropowych oraz pogłębiające się usterki układów sterowania hydraulicznego sekcji obudowy zmechanizowanej, stąd też zapewnienie prawidłowego kontaktu stropnicy sekcji z górotworem podczas eksploatacji stanowi podstawowe kryterium wykonywania robót. Ciągła kontrola parametrów pracy sekcji poprzez systemy monitoringu obudowy zmechanizowanej pozwala ograniczyć do minimum koszty związane z przestojami ściany wydobywczej. Rozwojem dla systemu monitorowania podporności jest rozwinięcie go o system obrazujący geometrię zabudowy sekcji obudowy zmechanizowanej, dostarczający informacje o położeniu elementów sekcji oraz jej wysokości. Rozbudowana funkcjonalność systemu monitorowania umożliwi wdrożenie dobrych praktyk w zakresie prowadzenia obudowy zmechanizowanej. W przyszłości, dane udostępniane przez czujniki pomiarowe będą mogły być wykorzystane przez systemy sterowania obudową zmechanizowaną do wizualizacji ściany oraz do mierzenia, na bieżąco, dokładnego wydobycia węgla ze ściany wydobywczej, a w zaawansowanych automatycznych kompleksach ścianowych będą pozwalały na automatyczne sterowanie postępem obudowy zmechanizowanej zgodnie z wcześniej rozpoznanym i zakładanym kształtem biegu ściany.

Zbigniew Piksa

Rys 1. Testy systemu na stanowisku badawczym w ZRP

Rys 2. Zabudowa inklinometrów w warunkach dołowych

Rys 3. Załoga ściany 530: Od lewej: Waldemar Lorek, Maciej Kula, Tomasz Maczuga, Maciej Patyna, Tomasz Kaizik, Albert Baran, Krzysztof Rudy, Jacek Maślanka.

Rys 4. Kierownictwo kopalni wraz z delegacją JSW i firmy DOH

Determinacja Inżynierów Kopalni Mysłowice Wesoła zaowocowała znalezieniem innowacyjnego pomysłu rozwiązującego problem zagrożenia pożarowego. Pracownicy zaangażowani w budowę korka hydroizolacyjnego pokazali wysoki poziom oraz bezpieczny i niezawodny sposób zrealizowania założonych celów

W Oddziale KWK Mysłowice-Wesoła podjęto decyzję o likwidacji zagrożenia pożarowego w ścianie 01A w pokładzie 510 w.3, poprzez utworzenie zbiornika wodnego, dzięki czemu możliwe stanie się uruchomienie kolejnych w tym rejonie ścian 02A

i 03A. Od początku wiadomo było, że nie będzie to łatwe zadanie. Po pierwsze ze względu na niekorzystną geometrię zalegania złoża oraz podłużne ułożenie przedmiotowej ściany zatopienie zrobów możliwe było tylko poprzez spiętrzenie wody na tamie izolacyjnej TI-470 wzmocnionej konstrukcją hydroizolacyjną (Rys. 1). Po drugie trudne warunki górniczo-geologiczne w rejonie tamy izolacyjnej wymogły zastosowanie nowego, innowacyjnego dla tej kopalni sposobu doszczelnienia górotworu.

Głównym celem hydroizolacji w rejonie tamy TI-470 było umożliwienie bezpiecznego piętrzenia wody w zrobach ściany 01A w celu zmniejszenia temperatury masy węgla. Uszczelnienie górotworu poprzez wykonanie przesłony hydroizolacyjnej oraz wzmocnienie tamy izolacyjnej poprzez wykonanie korka hydroizolacyjnego (Rys. 4) miało pozwolić na spiętrzenie wody do rzędnej -580 m n.p.m. w wyniku czego miałby nastąpić wzrost ciśnienia hydrostatycznego działającego na tamę izolacyjną do 0,14 MPa.

- Dla zapewnienia bezpieczeństwa ruchu zakładu górniczego podczas piętrzenia wody niezbędne było wykonanie przesłony hydroizolacyjnej w rejonie istniejącej tamy, dlatego musieliśmy znaleźć innowacyjną metodę – mówi Główny Inżynier ds. Mierniczo- Geologicznych – Konrad Kokowski.

Nowatorski sposób polegał na zastosowaniu spoiwa hydroizolacyjnego na bazie iłów modyfikowanych (Rys. 3). Przyjęta metoda zabezpieczyła czynne wyrobiska górnicze przed wdarciem się wody i wody z luźnym materiałem poprzez spękany górotwór. Ponadto wyeliminowała migrację powietrza w głąb górotworu, co powoduje dotlenianie pól pożarowych.

DO TRZECH RAZY SZTUKA

Niezwłocznie po podjęciu decyzji o sposobie likwidacji zagrożenia pożarowego odbyła się wizja lokalna w rejonie tamy izolacyjnej TI-470 z przedstawicielami zaproszonej firmy, która projektowała już podobną konstrukcję na innej kopalni należącej do Polskiej Grupy Górniczej S.A. Celem zjazdu było sprawdzenie warunków górniczo- geologicznych w tym rejonie oraz stanu tamy TI-470. Po przeanalizowaniu informacji uzyskanych w trakcie wizyty w rejonie projektowanych robót przedstawiciele firmy wycofali się dalszych prac. Inżynierowie z KWK Mysłowice-Wesoła nie poddali się i poprosili o pomoc pracowników jednostki naukowo-badawczej. Zaproponowana metoda była dość skomplikowana i wiązała się z wyłączeniem sporej części kopalni

z sieci wentylacyjnej.

Kopalnia Mysłowice-Wesoła wykonała trzecie podejście do tematu rozeznanego przez służbę geologiczną kopalni. Tym razem przedstawiciele Kopalnianego Zespołu ds. Zagrożeń Wodnych wspólnie z naukowcami-specjalistami z dziedziny hydrogeologii i zagrożeń naturalnych oraz przedstawicielami firmy mającej już doświadczenie w podobnych przedsięwzięciach wypracowali wspólne rozwiązanie. Firma zapewniła, że opatentowane przez nią spoiwo gwarantuje wykonanie szczelnej przesłony hydroizolacyjnej w warunkach górniczo- geologicznych występujących w rejonie tamy TI-470 a specjaliści przedstawili projektowaną konstrukcję zabezpieczającą, polegającą na budowie korka hydroizolacyjnego wraz z zabezpieczeniem górotworu w rejonie tamy TI-470 przy pomocy modyfikowanych iłów.

Profesorowie a wraz z nimi cały zespół jednoznacznie przyjęli projekt hydroizolacji składającej się z tamy izolacyjnej o konstrukcji przeciwwybuchowej TI-470, korka hydroizolacyjnego (Rys. 1), tamy z betonitów wzmocnionej kratownicą z prostek oraz przesłony hydroizolacyjnej wykonanej w górotworze (Rys. 2).

Do przygotowania zatłaczanego spoiwa składającego się z iłów, cementu oraz szkła wodnego niezbędne było zastosowanie odpowiednich urządzeń składających się z mieszalnika, agitatora, pompy iniekcyjnej, przewodów iniekcyjnych oraz pakerów pełniących funkcję nabojnic iniekcyjnych wielokrotnego użytku. Należy podkreślić, że dokładny skład spoiwa objęty jest ochroną patentową. Roztwór wtłaczany był do wywierconych otworów przy użyciu pompy lub agregatu iniekcyjnego z regulowaną płynną wydajnością. Wydajność początkowa podawania spoiwa wynosiła około 40 l/min. Chłonność górotworu obserwowana była poprzez wzrost wydajności zatłaczanej zawiesiny. Zatłaczanie zawiesiny wykonywano aż do spadku wydajności poniżej 5 l/min bądź uruchomienie zwrotnego zaworu bezpieczeństwa w układzie hydraulicznym pompy.

- Niezwykła determinacja Inżynierów Naszej Kopalni zaowocowała znalezieniem innowacyjnego pomysłu rozwiązującego problem zagrożenia pożarowego. Pracownicy zaangażowani w budowę korka hydroizolacyjnego pokazali wysoki poziom oraz bezpieczny i niezawodny sposób zrealizowania założonych celów – mówi Robert Łaskuda – Naczelny Inżynier KWK Mysłowice-Wesoła.

MISTRZOWSKA ROBOTA

Po zakończeniu robót iniekcyjnych wokół tamy TI-470 przystąpiono do budowy korka hydroizolacyjnego. Wykonane obmurze korka hydroizolacyjnego zostało zbudowane z kostki betonowej. Ważnym przed rozpoczęciem budowy korka hydroizolacyjnego było przedłużenie niezbędnych rurociągów: metanowego, pomiarowego, do podawania rekonsolidacji, odwadniających oraz zabudowanie w korku izolacyjnym rurociągów służących do wprowadzania spoiwa hydroizolacyjnego tj. rurociągu odpowietrzenia, rurociągu tłocznego nr 1 oraz nr 2 (rurociągi funkcyjne). Wykonanie konstrukcji hydroizolacyjnej zabezpiecza możliwość bezpośredniego wdarcia się wody ze zbiorników do wyrobisk górniczych. Przesłona hydroizolacyjna stanowi również swoiste wzmocnienie górotworu, co przeciwdziała wdarciu się wody z luźnym materiałem lub podmyciem rejonu tamy.

Po wykonaniu konstrukcji hydroizolacyjnej przystąpiono do zatłaczania wody do odizolowanej części kopalni. Roboty te prowadzone były w ściśle określony sposób ustalony wspólnie ze specjalistami z dziedziny hydrogeologii i zagrożeń naturalnych w zakładach górniczych. Służba geologiczna kopalni prowadziły stały nadzór nad procesem zalewania. Między innymi dokonywano pomiarów ciśnienia hydrostatycznego wody działającej na tamę oraz pomiarów poziomu lustra wody w wykonanym wcześniej piezometrze. Prowadzono także obserwację i pomiary wykropleń i wypływów wody. W rejonie konstrukcji hydroizolacyjnej wprowadzono III stopień zagrożenia wodnego oraz określono graniczną ilość wycieków, po której osiągnięciu, należało obniżyć poziom wody w zbiorniku i wykonać roboty doszczelniające. W trakcie piętrzenia wody nie stwierdzono wzrostu zagrożenia. W rejonie tamy obserwowano jedynie niewielkie wypływy wody, które nie przekroczyły wartości granicznej.

- Załoga kopalni KWK Mysłowice-Wesoła pokazała po raz kolejny, że potrafi rozwiązywać najtrudniejsze zadania. Hydroizolacja została wykonana bezproblemowo i w sposób bezpieczny, co potwierdziła kontrola Okręgowego Urzędu Górniczego. Zawsze powtarzam, że załoga Kopalni Mysłowice-Wesoła to elita Polskiego Górnictwa Węgla Kamiennego – mówi Adam Rozmus-Dyrektor Kopalni KWK Mysłowice-Wesoła.

Konstrukcja hydroizolacyjna wykonana na bazie iłów modyfikowanych spełniła swoje zadanie. Pozwoliła bezpiecznie spiętrzyć wodę w zrobach ściany 01A, a tym samym zlikwidować zagrożenie pożarowe. Dzięki czemu w przyszłości Kopalnia będzie mogła prowadzić eksploatację kolejnych ścian w pokładzie 510 w.3 w centralnej części partii A. Zastosowana metoda wykonanie konstrukcji hydroizolacyjnej na bazie iłów jest metodą innowacyjną w polskim górnictwie węgla kamiennego. Według autorów powyższa metoda może znaleźć szereg zastosowań w górnictwie węgla kamiennego przy izolacji nieczynnych wyrobisk górniczych.

Zbigniew Piksa

Polska Grupa Górnicza S.A. dzięki Funduszowi Prewencyjnemu PZU zakupiła niedawno 5 nowoczesnych automatów do dystrybucji środków ochrony osobistej mających na celu automatyzację procesu przydzielania oraz wydawania środków ochrony indywidualnej dla poszczególnych grup pracowniczych w Oddziale KWK ROW.

Aby uniknąć nieszczęśliwych wypadków i niebezpiecznych sytuacji należy przestrzegać przepisów BHP. Powyższe stwierdzenie, choć może brzmi banalnie, jest jak to się czasem mówi: „oczywistą oczywistością”. Chcąc być w zgodzie z przepisami a przede wszystkim własnym interesem, pracownicy powinni stosować odpowiednio dobrane środki ochrony indywidualnej. Przede wszystkim odpowiednią odzież wysokiej jakości oraz obuwie ochronne i robocze, rękawice ochronne, zatyczki przeciwhałasowe, gogle lub okulary ochronne oraz maski lub półmaski przeciwpyłowe.

Wydawanie właściwych środków ochrony indywidualnej odpowiednim osobom to główne wyzwanie z zakresu BHP w każdym zakładzie produkcyjnym. W branży górniczej wymagania stawiane środkom ochrony indywidualnej oraz odzieży roboczej są złożone. Z jednej strony pracodawca określa wymagania dla tych środków, tak by zapewniały wysoki poziom bezpieczeństwa, z drugiej pracownicy oczekują od środków wysokiego komfortu i kultury pracy.

- Zgodnie z art. 2376 § 1 Kodeksu pracy pracodawca jest obowiązany dostarczyć pracownikowi nieodpłatnie środki ochrony indywidualnej, jeżeli są niezbędne do zabezpieczenia przed działaniem niebezpiecznych i szkodliwych dla zdrowia czynników występujących w środowisku pracy - przypomina nadsztygar BHP Wojciech Bujoczek z KWK ROW.

Środki ochrony indywidualnej powinny być stosowane w sytuacjach, kiedy nie można uniknąć zagrożeń lub nie można ich wystarczająco ograniczyć za pomocą środków ochrony zbiorowej albo odpowiedniej organizacji pracy. Obowiązek ustalenia rodzaju środków ochrony indywidualnej, których stosowanie na danym stanowisku pracy jest niezbędne ciąży na pracodawcy (art. 2378§ 1 kp).

Polska Grupa Górnicza S.A. dzięki Funduszowi Prewencyjnemu PZU zakupiła niedawno 5 nowoczesnych automatów do dystrybucji środków ochrony osobistej mających na celu automatyzację procesu przydzielania oraz wydawania środków ochrony indywidualnej dla poszczególnych grup pracowniczych w Oddziale KWK ROW.

Automaty sprzedające (zwane również vendingowymi) od kilku dziesięcioleci cieszą się sporym uznaniem, a ich popularność stale rośnie. Często nawet nie zdajemy sobie sprawy z tego, w jakim stopniu jesteśmy otoczeni przez automaty i jak często z nich korzystamy. Znaczenie tej formy sprzedaży a szerzej dystrybucji towarów i usług

szczególnego znaczenia nabrało w czasie niedawnej pandemii, ale i teraz w naszym otoczeniu pojawiają się kolejne urządzenia. I chociaż większość z nich nadal służy sprzedaży przekąsek i napojów, coraz częściej gama produktów i usług oferowanych przez automaty stale rośnie.

Te, zainstalowane na Ruchach kopalni ROW służą do wydawania środków ochrony indywidualnej przez 24 godziny 7 dni w tygodniu. Docelowo będą one wydawały takie środki ochrony osobistej jak: rękawice robocze, okulary ochronne, zatyczki, półmaski oraz wiele innych artykułów. Automaty vendingowe to przede wszystkim wygoda dla pracowników.

Wszystko odbywa się w trzech prostych krokach:

- Pracownik loguje się do systemu z użyciem karty identyfikacyjnej, a następnie uzyskuje dostęp do artykułów.

- Na ekranie automatu wyświetlone zostają produkty wraz z opisami i zdjęciami.

- Pracownik wybiera asortyment dostępny w ramach jego uprawnień.

Identyfikacja pracownika następuje po odczytaniu karty identyfikacyjnej tzw. dyskietki, a on sam ma dostęp wyłącznie do artykułów wymaganych na jego stanowisku pracy oraz zgodnie z przyjętym limitem.

Zastosowanie automatu pozwala nie tylko na zwiększenie wydajności wydawania poszczególnych artykułów BHP pracownikom, ale przede wszystkim służy zwiększeniu bezpieczeństwa i higieny pracy w firmie.

- Automaty vendingowe zostały zainstalowane w pomieszczeniach cechowni i lampowni zapewniając dostęp do środków ochrony indywidualnej niezależnie od godzin pracy magazynu. Uzupełniane są przez pracowników lampowni, natomiast obsługa oprogramowania przydzielania upoważnień jest po stronie działu BHP- mówi Krystian Petrowicz nadsztygar BHP KWK ROW Ruch Chwałowice.

Ich główne zadanie to nadzór nad pobieraniem środków ochrony indywidualnej według ściśle określonych kryteriów: rozmiaru, czasu użytkowania i spersonalizowaniu ochronników dla konkretnych stanowisk pracy.

Dzięki połączeniu automatu z serwerem, administrator systemu ma stały dostęp do danych dystrybucji produktów, aktualizowanych w czasie rzeczywistym oraz do informacji o ilości konkretnych produktów znajdujących się w maszynach.

Automaty vendingowe to nowoczesne systemy wewnątrzzakładowe, które poza ochroną bezpieczeństwa, służą również optymalizacji zużycia środków ochrony osobistej, a co za tym idzie zmniejszenia kosztów związanych z ich wydawaniem, ewidencjonowaniem i używaniem.

Zachowanie bezpieczeństwa pracy w górnictwie od zawsze stanowi jeden z podstawowych elementów działalności kopalń i zakładów zaplecza technicznego. Wieloletnie badania i doświadczenia wykazują, że w górnictwie podziemnym nie jest możliwa całkowita eliminacja zdarzeń wypadkowych. Między innymi dlatego, że decyduje o nich wiele elementów, przede wszystkim nieprzewidywalne warunki naturalne.

Dlatego tak ważną kwestią jest przestrzeganie przepisów BHP a w tym stosowanie środków ochrony indywidualnej. Automaty vendingowe zasługują na uwagę, między innymi z tej racji, że usprawniają cały proces wydawania właściwych środków ochrony indywidualnej odpowiednim osobom. Czas pokaże, czy znajdą zastosowanie również na innych kopalniach.

Krystian Petrowicz

Zbigniew Piks

Polska Grupa Górnicza w coraz szerszym zakresie stosuje innowacyjną technikę wierceń kierunkowych. Jednostką wyspecjalizowaną między innymi w drążeniu i przebudowie wyrobisk jest Zakład Górniczych Robót Inwestycyjnych, który rozwija technologię wiercenia otworów kierunkowych z wykorzystaniem specjalistycznych wiertnic.

ODMETANOWANIE

Pierwszym zakładem PGG, w którym wykorzystano wiertnicę tego typu, jest kopalnia Staszic Wujek, w której w 2018 r. rozpoczęto wiercenie otworów w ramach projektu odmetanowania.

- Projekt jest realizowany w ramach programu DD-MET, Projekt związany jest z zastosowaniem technologii podziemnych wierceń kierunkowych LRDD (Long Range Directional Drilling) w celu zapobiegania głównym obszarom ryzyka i eliminacji emisji gazów cieplarnianych. Projekt ma się przyczynić się do zwiększenia bezpieczeństwa i produktywności kopalń, zmniejszenia emisji metanu oraz kosztów ograniczania zagrożeń - wyjaśnia Rafał Mędrygał, pracownik ZGRI w Bieruniu.

- Poprzez wdrożenie technologii wierceń kierunkowych zwiększymy efektywność odmetanowania w kopalniach, a jednocześnie podwyższymy stopień wykorzystania metanu, co z kolei będzie miało przełożenie na otrzymaniu większych ilości gazu dla bezpośredniej sprzedaży oraz jego przemianie w energię do wykorzystania dla potrzeb PGG S.A. - dodaje Damian Dziuba, pracownik ZGRI w Bieruniu.

Aktualnie przez kadrę inżynierską ZGRI opracowywany jest innowacyjny projekt techniczny zastąpienia nadległego chodnika drenażowego otworami kierunkowymi w KWK Staszic-Wujek dla ściany, której eksploatacja zaplanowana jest na 2023 r. Odmetanowanie pokładów węgla tą metodą w porównaniu do dotychczas drążonych nadległych chodników metanowych nad pokładami węgla skraca czas uruchomienia ściany oraz generuje dużo nisze koszty związane z wykonaniem dodatkowego wyrobiska.

- Inwestycje ZGRI związane z odwiertami i odmetanowaniem są realizowane, prócz kopalni Staszic - Wujek również w kopalni Mysłowice-Wesoła, gdzie na przełomie roku 2022/2023 planowane jest poszerzenie prowadzonego frontu robót m.in. poprzez wdrożenie technologii wierceń kierunkowych. Nie zapominajmy, że metan ma bardzo negatywny wpływ na środowisko, więc głównym naszym celem, jest zwiększenie efektywności odmetanowania – mówi Krzysztof Kuczowicz, dyrektor ZGRI w Bieruniu.

ROZPOZNANIE ZŁOŻA

Warto też podkreślić, że w bieżącym roku ZGRI wspólnie z kopalnią Piast-Ziemowit podjęło realizację zadań związanych z geologicznym rozpoznaniem złoża w ruchu Piast.

- Zadanie polegało na innowacyjnym wykonywaniu wierceń otworów badawczych przy wykorzystaniu wiertnicy kierunkowej WWH-5. Próby ruchowe przeprowadzane były przez pracowników ZGRI, którzy posiadają wieloletnie doświadczenie pracy na wiertnicach kierunkowych - wyjaśnia dyrektor Krzysztof Kuczowicz.

W ramach przeprowadzonych prób ruchowych odwierconych zostało 5 otworów kierunkowych o sumarycznej długości 1219 m. Wyznaczenie miejsca wiercenia było kluczowym znaczeniem dla osiągnięcia optymalnych wyników wierceń oraz bezpieczeństwa pracy załogi. Wykorzystanie drążonego chodnika, w którym były prowadzone roboty wiertnicze w celu rozpoznania wielkości zrzutu uskoków, zaburzeń geologicznych oraz miąższości i parametrów zalegania pokładu 209 pozwoliło na uzyskanie jak najlepszych wyników.

Wykonane otwory kierunkowe były nowatorskim przedsięwzięciem na Kopalni Piast a uzyskane wyniki przerosły oczekiwania, pozyskane informacje umożliwiły precyzyjnie na określenie miejsca występowania i wielkości uskoków oraz parametrów zalegania pokładu w odległości przekraczającej 300 m. Po dokonaniu interpretacji wyników wykonanych otworów określono miąższość pokładu 209 w badanej części złoża oraz przypuszczalne miejsce występowania uskoków. Dzięki zastosowaniu silnika wgłębnego możliwa była zmiana kierunku wierconych otworów. Natomiast wielkość odchylenia poziomego i zmiana kąta pionowego była badana i weryfikowana za pomocą urządzeń pomiarowych (inklinometrów).

- W omawiane przedsięwzięcie czynnie zaangażowany był ówczesny Naczelny Inżynier ZGRI Tomasz Śpiewak, który na bieżąco wraz z Głównym Inżynierem Działu Wierceń Rafałem Mędrygał oraz z Inżynierem Damianem Dziuba interpretował uzyskane wyniki, a następnie analizował je z przedstawicielami Kopalni Piast w celu dalszego prowadzenia robót - dodaje Krzysztof Kuczowicz dyrektor ZGRI w Bieruniu.

Z dotychczasowych doświadczeń wynika, że biorąc pod uwagę stopień zuskokowania oraz brak dokładnego rozpoznania geologicznego w nowo rozcinanych rejonach złoża kopalń wykonywanie wierceń kierunkowych z pewnością ułatwi rozcięcie oraz eksploatację kolejnych ścian w przyszłości.

Aktualnie wspólnym celem Zakładu Górniczych Robót Inwestycyjnych oraz Zespołu Biura Produkcji, Gospodarki Złożem i Zagrożeń Naturalnych w PGG S.A. jest poza rozwojem techniki wierceń kierunkowych, zastosowanie tej technologii dla odmetanowania w różnych warunkach geologicznych i m. in. wyznaczenie optymalnych lokalizacji dla zastosowania takich wierceń dla pozyskiwania metanu. Ewaluacja innowacyjnej technologii wiercenia otworów powinna pozwolić w przyszłości na zwiększenie ujęcia gazu z mniejszej liczby otworów. Wypracowanie perspektywy rozwoju Oddziału, pozyskania oraz zagospodarowania metanu ma istotne znaczenie w kontekście spodziewanych regulacji prawnych w zakresie emisji metanu oraz osiągania korzyści ekonomicznych i środowiskowych dla PGG S.A. poprzez ujęcie i zagospodarowanie metanu.

Wyniki przeprowadzonych robót wiertniczych oraz odmetanowania pokazały, iż warto stosować tego typu techniki oraz technologię w kopalniach węgla kamiennego, pomimo trudnych warunków geologicznych, tym bardziej ma to zasadność, gdzie istnieje wysokie zagrożenie metanem. Poruszony aspekt ekonomiczny również argumentuje zasadność stosowania tego typu wiercenia.

Prowadzenie robót tą metodą pozwoli również odizolować pracowników od bezpośredniego zagrożenia wynikającego z eksploatacji oraz z prowadzonych robót przygotowawczych.

Okazuje się, że wiercenia kierunkowe wykonywane z istniejących wyrobisk górniczych mogą być innowacyjnym sposobem szczegółowego rozpoznania zalegania pokładu węgla oraz występujących w nim zaburzeń geologicznych. Otwierają także nowe możliwości w zakresie likwidowania zbiorników wodnych z dużej odległości i z wymaganym wyprzedzeniem czasowym.

Zbigniew Piksa

Od lewej: przodowy – Rafał Przewoźny , w środku Kamil Skomski i po prawej Dawid Graziadei

Właściwe rejestrowanie i monitorowanie danych zebranych z poszczególnych etapów procesu transportowego jest warunkiem niezbędnym dla funkcjonowania logistyki i transportu dołowego na odpowiednim poziomie.

POMYŚLNY WYNIK PRÓB RUCHOWYCH W HALEMBIE

Sprawny, wydajny i niezawodny transport ma kluczowe znaczenie dla funkcjonowania każdego organizmu gospodarczego. W przypadku zakładu górniczego transport rozumiany jest nie tylko, jako wywóz urobku na powierzchnię, ale również logistyka materiałów, które trafiają z powierzchni na dół kopalni lub są przemieszczane w obrębie wyrobisk górniczych, takich jak chodniki, ściany wydobywcze itp. Ilości i rodzaje materiałów dostarczanych do różnych rejonów kopalni są ogromne. Dlatego też właściwe rejestrowanie i monitorowanie danych zebranych z poszczególnych etapów procesu transportowego jest warunkiem niezbędnym dla funkcjonowania logistyki i transportu dołowego na odpowiednim poziomie.Sprawna organizacja transportu, elastyczne reagowanie na ewentualne zakłócenia mają znaczenie nie tylko z uwagi na optymalne wykorzystanie taboru, ale także przede wszystkim ze względu na bezpieczeństwo transportów. Podejmowanie właściwych decyzji przez dyspozytora związane jest z bieżącą analizą dostępnych informacji o aktualnym stanie zakładu górniczego w tym również o stanie systemu transportowego.

MONITORING